Система позначення відпуску використовується як для деформованих, так і для литих алюмінієвих сплавів.

Позначення відпуску необхідно для правильного вибору алюмінієвих сплавів, властивості яких залежать не тільки від їх складу, а й від термічної обробки сплавів і холодної обробки деталей..

Відпуск алюмінієвих сплавів

Загартування алюмінієвих сплавів означає стан, в якому матеріал алюмінієвого сплаву зберігається при високій температурі протягом певного періоду часу до охолодження до кімнатної температури після нагрівання., завдяки чому структура в сплаві зазнає певних змін і коригувань. Стан відпуску алюмінієвих сплавів може істотно впливати на механічні властивості та інші характеристики матеріалу.

До параметрів відпуску алюмінієвих сплавів відноситься температура відпуску, час і процес гартування. Температура відпустки залежить від складу і властивостей сплаву, і час відпустки та процес відпустки залежать від таких факторів, як товщина та форма матеріалу.

В відпуск алюмінієвих сплавів, зерна виростуть, а межі зерен стануть ширшими. В той самий час, за рахунок зняття внутрішньої напруги, механічні властивості сплаву, такі як твердість, міцність і міцність також зміняться. В додаток, стан відпустки алюмінієвого сплаву також впливатиме на інші властивості, такі як стійкість до корозії та зносостійкість матеріалу.

У процесі виготовлення і обробки алюмінієвого сплаву, дуже важливо вибрати відповідний стан загартування. Вибір умов відпустки слід визначати відповідно до конкретного застосування та вимог для отримання найкращих властивостей матеріалу.

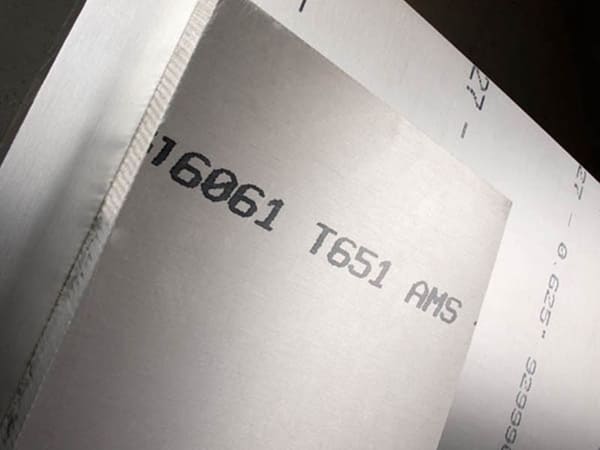

Суфікси, що використовуються для системи позначення стану, відокремлюються від позначення сплаву дефісом (приклади: 2618-Т61, 3003-H14, 1100-О, 6061-Алюмінієвий сплав Т6).

Система позначення темпераменту використовує літери, визначення основних темперів і розрядів, слідуючи буквам, із зазначенням умов основних загартувань.

Схема позначення темперу наведена на малюнку.

Лікування H може використовувати третю цифру.

H_ _1 застосовується до продуктів холодної обробки (деформація загартована) менше, ніж кількість, необхідна для контрольованого H_ _ темпераменту.

H112 поширюється на вироби, які можуть набувати деякого загартування внаслідок роботи при підвищеній температурі та для яких існують обмеження щодо механічних властивостей.

3003 алюмінієвий сплав h114

Лікування Т1, Т2, T5 і T10 починаються з охолодження в процесі формування при підвищеній температурі (гаряча прокатка, кування, екструзія тощо). Це охолодження не дуже швидке, тому лікування можна розглядати як лікування частковим рішенням.

6061 t6 алюмінієвий лист

Лікування T може використовувати додаткові цифри (другий, третій і четвертий).

Друга цифра (не нуль) може бути додано до T1…T10 для вказівки на варіант термічної обробки.

Т_51, Т_510, T_511 означає зняття напруги шляхом розтягування після обробки розчином або після охолодження від процесу формування при підвищеній температурі.

T_52 означає зняття напруги шляхом стиснення після обробки розчином або після охолодження від процесу формування при підвищеній температурі.

T_54 означає зняття напруги штампованих поковок шляхом обмеження охолодження в фінішній матриці.

Т_42, Т_62 означає обробку розчину від відпалу (О) або як штучний стан, а потім природний (Т_42) або штучний (Т_62) старіння.

Джерело знань:Позначення відпуску алюмінієвих сплавів

Загальний відпуск різних серій алюмінієвих сплавів різний, і відповідні механічні властивості також різні;

| Група | сплав | Загальний характер &підсилювач; застосування |

| 1000 серії | 1050 1060 1100 |

О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для додатків, які вимагають хорошої формування, такі як покрівля та ізоляція.

H12: Це загартований характер із рейтингом чверті жорсткості. Він має трохи більшу міцність, ніж відпалений (О) відпуск і зазвичай використовується для операцій глибокої витяжки та прядіння. H14: Це загартований характер із напівтвердим рейтингом. Він має більш високу міцність, ніж відпуск H12, і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формування, наприклад формування та зварювання листового металу. H16: Це загартований темперамент із рейтингом три чверті. Він має більш високу міцність, ніж відпуск H14, і зазвичай використовується для застосувань, які вимагають більшої міцності та хорошої формування, такі як покрівля та сайдинг. H18: Це загартований стан із повним рейтингом жорсткості. Він має найвищу міцність серед усіх загартованих відпусків і зазвичай використовується для застосувань, які вимагають високої міцності та хорошої формуваності., наприклад кухонне приладдя та посуд. |

| 3000 серії | 3003 3004 3105 |

О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для додатків, які вимагають хорошої формування, такі як покрівля та ізоляція.

H14: Це загартований характер із напівтвердим рейтингом. Він має більш високу міцність, ніж відпалений (О) загартування і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формуваності, наприклад формування та зварювання листового металу. H16: Це загартований темперамент із рейтингом три чверті. Він має більш високу міцність, ніж відпуск H14, і зазвичай використовується для застосувань, які вимагають більшої міцності та хорошої формування, такі як покрівля та сайдинг. H18: Це загартований стан із повним рейтингом жорсткості. Він має найвищу міцність серед усіх загартованих відпусків і зазвичай використовується для застосувань, які вимагають високої міцності та хорошої формуваності., наприклад кухонне приладдя та посуд. H22: Це загартований характер із рейтингом чверті жорсткості. Він має трохи більшу міцність, ніж відпалений (О) відпуск і зазвичай використовується для операцій глибокої витяжки та прядіння. |

| 3104 | О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для додатків, які вимагають хорошої формування, такі як покрівля та ізоляція.

H14: Це загартований характер із напівтвердим рейтингом. Він має більш високу міцність, ніж відпалений (О) загартування і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формуваності, наприклад формування та зварювання листового металу. H18: Це загартований стан із повним рейтингом жорсткості. Він має найвищу міцність серед усіх загартованих відпусків і зазвичай використовується для застосувань, які вимагають високої міцності та хорошої формуваності., наприклад банки з-під напоїв і кришки. H19: Це загартований темперамент із рейтингом три чверті. Він має більш високу міцність, ніж відпуск H18, і зазвичай використовується для застосувань, які вимагають високої міцності та хорошої формування, наприклад банки з-під напоїв і кришки. |

|

| 5000 серії | 5005 5052 |

О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для додатків, які вимагають хорошої формування, такі як покрівля та ізоляція.

H32: Це загартований і стабілізований загарт з рейтингом чверті твердості. Він має більш високу міцність, ніж відпалений (О) загартування і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формуваності, наприклад формування та зварювання листового металу. H34: Це загартований і стабілізований загарт з напівтвердим рейтингом. Він має більш високу міцність, ніж відпуск H32, і зазвичай використовується для застосувань, які вимагають більшої міцності та хорошої формування, такі як покрівля та сайдинг. H36: Це загартований і стабілізований загарт з рейтингом твердості на три чверті. Він має більш високу міцність, ніж відпуск H34, і зазвичай використовується для застосувань, які вимагають більшої міцності та хорошої формування, такі як панелі кузова вантажівок і причепів. H38: Це загартований і стабілізований загарт з рейтингом повної жорсткості. Він має найвищу міцність серед усіх зміцнених і стабілізованих відпусків і зазвичай використовується для застосувань, які вимагають високої міцності та хорошої формуваності., такі як аерокосмічні компоненти. |

| 5083 | О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для додатків, які вимагають хорошої формування, таких як автоцистерни та суднобудування.

H32: Це загартований і стабілізований загарт з рейтингом чверті твердості. Він має більш високу міцність, ніж відпалений (О) загартування і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формуваності, такі як морські та офшорні споруди. H116: Це зміцнений і стабілізований відпуск із вмістом магнію не менше 4%. Він має вищу міцність, ніж загарт H32, і зазвичай використовується для застосувань, які вимагають високої міцності та чудової стійкості до корозії., таких як суднобудування та конструкційні додатки. H321: Це зміцнений і стабілізований відпуск із вмістом магнію не менше 4%. Він має вищу міцність, ніж загарт H116, і зазвичай використовується для застосувань, які вимагають високої міцності та чудової стійкості до корозії., такі як морські та офшорні споруди. |

|

| 5754 | О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для додатків, які вимагають хорошої формування, наприклад формування та зварювання листового металу.

H111: Це звільнений від стресу характер, який майже ідентичний відпаленому (О) темперамент. Він зазвичай використовується для застосувань, які вимагають хорошої формуваності та високої стійкості до корозії, такі як морські компоненти. H22: Це загартований і стабілізований загарт з рейтингом чверті твердості. Він має більш високу міцність, ніж відпалений (О) загартування і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формуваності, наприклад формування та зварювання листового металу. H32: Це загартований і стабілізований загарт з рейтингом чверті твердості. Він має більш високу міцність, ніж відпалений (О) загартування і зазвичай використовується для застосувань, які вимагають помірної міцності та хорошої формуваності, наприклад формування та зварювання листового металу. H34: Це загартований і стабілізований загарт з напівтвердим рейтингом. Він має більш високу міцність, ніж відпуск H32, і зазвичай використовується для застосувань, які вимагають більшої міцності та хорошої формування, такі як покрівля та сайдинг. |

|

| 6000 серії | 6061 | О: Це відпалений стан, який має найменшу міцність і найбільшу пластичність. Він зазвичай використовується для застосувань, які вимагають хорошої формуваності та зварюваності, наприклад формування та зварювання листового металу.

Т4: Це розчин термічної обробки, з нижчою міцністю та твердістю, ніж відпуск T6 і T651. Він зазвичай використовується для додатків, які вимагають хорошої формування, такі як труби та структурні компоненти. Т6: Це розчин термічно оброблений і штучно зістарений загартований, з найвищою міцністю та твердістю з усіх загартків. Він зазвичай використовується для додатків, які вимагають високої міцності та жорсткості, такі як літаки та аерокосмічні компоненти, структурні компоненти, і автомобільні запчастини. T651: Це розчин термічно оброблений і знятий загартування, який забезпечує подібну міцність і твердість до відпуску T6, але з підвищеною стійкістю до корозійного розтріскування під напругою. Він зазвичай використовується для застосувань, які вимагають високої міцності та стійкості до корозії, такі як морські та офшорні споруди, і транспортні компоненти. |

Якщо ви шукаєте високоякісні попередньо пофарбовані алюмінієві котушки з різними моделями сплавів і характеристиками, Huawei Aluminium — ваш найкращий вибір.

В загальному, алюмінієвий лист товщиною понад 6 мм (0.25 дюймів) вважається товстим.

Властивості 3003 алюмінієве коло робить його ідеальним для використання на багатьох ринках, включаючи посуд, автомобільна та освітлювальна промисловість

6000 Алюмінієвий сплав серії - це тип алюмінієвого сплаву, який складається з 90-94% алюміній, з рештою 6-10% що складається з інших елементів, таких як магній, кремній, і мідь.

Алюміній Huawei — це масштабна модель 5052 Виробник сировини для алюмінієвої фольги, з 30 багаторічний досвід виробництва та продажу алюмінієвої фольги.

Алюміній Huawei високої якості 8079 виробник алюмінієвої фольги. Має численні переваги у виробництві 8079 алюмінієва фольга. Її вироби з алюмінієвої фольги дуже люблять клієнти вдома та за кордоном.

№52, Dongming Road, Чженчжоу, Хенань, Китай

Henan Huawei Aluminium Co., ТОВ, Один із найбільших постачальників алюмінію в Китаї Хенань,Ми засновані в 2001 році, і ми маємо багатий досвід імпорту та експорту та високоякісних алюмінієвих виробів

Пн – Сб, 8ранок – 5 вечора

неділя: ЗАЧИНЕНО

© Авторське право © 2023 Henan Huawei Aluminium Co., ТОВ

Останні коментарі

дорогий сер, Please offer your best FOB Prices specs are as under ALUMINIUM STRIP (AL=99,50% МІН) РОЗМІР:450 X32 X6 мм. ВАШ ОДИН 570 EN-AW 1050 А, КІЛЬКІСТЬ=3400КГ

Привіт, Будьте ласкаві запропонувати наступний товар: Котушка 0,6х1250 (1000)mm EN AW-3105 5tons

Привіт, Чи можете ви запропонувати мені алюмінієві пластини? Насправді мені потрібно: 110мм х 1700 мм х 1700 мм 5083 H111 - 21 pcs Next year planed is 177 шт

Чудова стаття. Я був у захваті, що я знайшов цю статтю. Багато хто так вважає, що вони мають надійні знання з цього питання, але це часто не так. Звідси моє приємне здивування. Я вражений. Обов'язково буду рекомендувати це місце і повертатися частіше, щоб побачити нові речі.

вимога до алюмінієвої стрічки