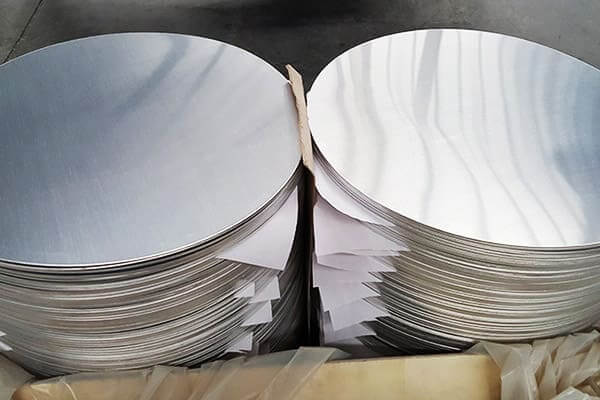

Đĩa nhôm đóng dấu đại diện cho một thành phần quan trọng trong vô số ứng dụng sản xuất, từ phụ tùng ô tô đến hoàn thiện trang trí.

Tuy nhiên, các nhà sản xuất và các chuyên gia kiểm soát chất lượng vẫn liên tục phải đối mặt với một thách thức dai dẳng: hiệu ứng vỏ cam đáng sợ.

Kết cấu này, bề mặt lõm không chỉ ảnh hưởng đến tính thẩm mỹ mà còn ảnh hưởng đáng kể đến hiệu suất của sản phẩm, sự hài lòng của khách hàng, và điểm mấu chốt của bạn.

Hiểu cách đạt được sự trơn tru, Đĩa nhôm có tem không bong tróc màu cam giúp phân biệt các nhà sản xuất ưu tú với phần còn lại.

Hướng dẫn toàn diện này sẽ hướng dẫn bạn từng yếu tố quan trọng, từ lựa chọn vật liệu đến kỹ thuật xử lý hậu kỳ mang lại kết quả ở cấp độ chuyên nghiệp một cách nhất quán.

Cách tránh vỏ cam khi dập đĩa nhôm

Vỏ cam là khiếm khuyết bề mặt tạo ra kết cấu giống như vỏ cam.

Hiện tượng này xảy ra khi đĩa nhôm dập phát triển rất nhỏ, những vết lõm và sóng không đều trên bề mặt của nó.

Không giống như vết trầy xước hoặc vết lõm, vỏ cam nổi lên từ cấu trúc tinh thể của vật liệu phản ứng trong quá trình dập.

Hiệu ứng thường biểu hiện dưới dạng lượn sóng, lớp hoàn thiện không đồng đều và bắt sáng không nhất quán.

Khi bạn lướt ngón tay trên bề mặt vỏ cam, bạn thực sự có thể cảm nhận được kết cấu vi mô.

Các nhà sản xuất nhận thấy khiếm khuyết này đặc biệt khó chịu vì nó vẫn xuất hiện mặc dù đã tuân thủ các quy trình tiêu chuẩn., và về cơ bản nó thay đổi cách nhìn và cảm nhận về thành phẩm của bạn.

Tôi không thể nhấn mạnh quá mức tác động của vỏ cam đến doanh nghiệp của bạn. Đầu tiên, khách hàng nhận thấy ngay khuyết điểm này.

Khi đĩa nhôm có tem của bạn xuất hiện với kết cấu vỏ cam, khách hàng nhận thấy chất lượng kém hơn bất kể tính toàn vẹn cấu trúc thực tế của đĩa.

Nhận thức này gây tổn hại trực tiếp đến danh tiếng và vị thế của bạn trên thị trường.

Thứ hai, vỏ cam gây ra các vấn đề về chức năng. Trong ứng dụng ô tô, ví dụ, kết cấu này có thể cản trở lớp phủ, chất kết dính, và ứng dụng sơn.

Đĩa nhôm của bạn có thể không chấp nhận sơn đồng đều, dẫn đến phạm vi phủ sóng không đồng đều đòi hỏi phải làm lại tốn kém hoặc thay thế sản phẩm hoàn chỉnh.

Thứ ba, lỗi chỉ ra các vấn đề cơ bản của quy trình. Vỏ cam báo hiệu vấn đề về thành phần nguyên liệu, kiểm soát nhiệt độ, hoặc thông số dập—tất cả các yếu tố bạn phải giải quyết để duy trì chất lượng ổn định trong toàn bộ quá trình sản xuất của mình.

Sự lựa chọn hợp kim nhôm của bạn quyết định khoảng 40% về sự thành công trong việc phòng ngừa bằng vỏ cam của bạn.

Không phải tất cả các hợp kim nhôm đều phản ứng giống nhau với quá trình dập. Tôi khuyên bạn nên tập trung vào các hợp kim được thiết kế đặc biệt để giảm thiểu các khuyết tật bề mặt.

3003 giới thiệu đĩa nhôm

Hợp kim nhôm tối ưu cho đĩa có tem:

| hợp kim | Đặc trưng | Ứng dụng tốt nhất | Kháng vỏ cam |

| 3003 | Khả năng làm việc tốt, sức mạnh vừa phải | Dập mục đích chung | Rất tốt |

| 5052 | Chống ăn mòn tuyệt vời, cường độ cao | Hàng hải, ứng dụng ngoài trời | Tuyệt vời |

| 6061 | Linh hoạt, có thể xử lý nhiệt | ô tô, thành phần cấu trúc | Tốt |

| 6063 | Khả năng ép đùn tuyệt vời, hoàn thiện tốt | Ứng dụng trang trí | Rất tốt |

| 7075 | Cường độ cao, lớp hàng không vũ trụ | Các bộ phận quan trọng về hiệu suất | Vừa phải |

Tôi đặc biệt khuyên bạn nên 5052 nhôm dành cho đĩa có tem yêu cầu lớp hoàn thiện hoàn hảo.

Hợp kim này duy trì cấu trúc hạt nhất quán trong suốt quá trình dập, giảm đáng kể sự hình thành vỏ cam.

Các 3003 hợp kim mang lại giá trị tuyệt vời đồng thời mang lại kết quả đáng tin cậy cho các ứng dụng chung.

Điều kiện nhiệt độ ảnh hưởng nghiêm trọng đến cách nhôm phản ứng với hoạt động dập.

Nhiệt độ đề cập đến độ cứng và cân bằng khả năng làm việc của vật liệu.

Các nhà sản xuất chỉ định tính khí bằng cách sử dụng các chữ cái: h (căng cứng) và T (xử lý nhiệt).

Nhôm cường lực H thể hiện độ cứng cao hơn nhưng độ dẻo giảm.

Tình trạng này thực sự có thể làm tăng nguy cơ bong tróc vỏ cam vì nguyên liệu không chảy trơn tru trong quá trình dập..

Nhôm chống biến dạng, tạo ra sự tập trung ứng suất biểu hiện dưới dạng bất thường trên bề mặt.

Nhôm cường lực chữ T, đặc biệt là điều kiện T4 và T6, thường hoạt động tốt hơn cho các ứng dụng được đóng dấu.

Nhôm T4 kết hợp độ bền tốt với độ dẻo đủ để chảy trơn tru trong quá trình dập, tạo ra bề mặt đồng đều hơn.

Tôi khuyên bạn nên chỉ định Tính khí H14 hoặc T4 cho đĩa nhôm có tem của bạn.

Những điều kiện này đạt được sự cân bằng tối ưu giữa khả năng làm việc và đặc tính kết cấu.

H14 có khả năng chống ăn mòn tốt và độ cứng vừa phải, trong khi T4 mang lại sự ổn định kích thước tuyệt vời và đặc tính bề mặt nhẵn.

Đĩa nhôm cho nồi nhôm

Kích thước hạt ảnh hưởng trực tiếp đến sự hình thành vỏ cam. Nhỏ hơn, các hạt đồng đều hơn tạo ra bề mặt mịn hơn vì chúng biến dạng dễ dự đoán hơn trong quá trình dập.

Hạt lớn biến dạng không đều, tạo nên những vết lõm đặc trưng của vỏ cam.

Chỉ định kích thước hạt giữa 50-150 micromet khi đặt mua hàng nhôm. Phạm vi này đảm bảo biến dạng đồng đều trong quá trình dập.

Yêu cầu tài liệu của nhà cung cấp xác nhận phân tích cấu trúc hạt.

Nhiều nhà cung cấp nhôm chất lượng thường xuyên thực hiện phân tích cấu trúc vi mô và cung cấp các báo cáo chi tiết.

Khi bạn nhận được cuộn nhôm hoặc phôi, yêu cầu mẫu để xác minh.

Thực hiện kiểm tra trực quan dưới độ phóng đại và yêu cầu phân tích luyện kim cho thấy sự phân bổ kích thước hạt nếu bạn gặp phải vấn đề dai dẳng về vỏ cam.

Khoản đầu tư trả trước này ngăn ngừa các vấn đề sản xuất tốn kém ở hạ lưu.

Kiểm soát nhiệt độ là yếu tố quan trọng nhất trong việc ngăn ngừa hiện tượng bong tróc vỏ cam trên đĩa nhôm có dập.

Tôi đã thấy các nhà sản xuất loại bỏ 90% các vấn đề về vỏ cam của họ chỉ đơn giản bằng cách thực hiện các quy trình quản lý nhiệt độ thích hợp.

Nhôm thể hiện hành vi phụ thuộc vào nhiệt độ. Ở nhiệt độ phong, nhôm trở nên kém dẻo hơn, chống biến dạng mịn.

Nhiệt độ quá cao, ngược lại, thúc đẩy sự phát triển của hạt và suy thoái vật chất. Điểm ngọt ngào thường nằm giữa 100°F và 200°F (38°C đến 93°C) tùy thuộc vào hợp kim cụ thể của bạn.

Quá trình dập đĩa nhôm

Nhiệt độ tăng cao đạt được một số mục tiêu:

Tôi khuyên bạn nên triển khai hệ thống khuôn gia nhiệt cho hoạt động dập của bạn.

Khuôn gia nhiệt duy trì nhiệt độ ổn định trong suốt quá trình sản xuất.

Lắp đặt cặp nhiệt điện trực tiếp vào khuôn của bạn và theo dõi nhiệt độ liên tục. Duy trì nhật ký ghi lại phạm vi nhiệt độ cho mỗi lô sản xuất.

Khuôn dập của bạn ảnh hưởng đáng kể đến sự hình thành vỏ cam. Khuôn có bề mặt không hoàn thiện sẽ truyền trực tiếp những điểm không hoàn hảo của chúng sang đĩa nhôm của bạn.

Ngoài ra, thiết kế khuôn kém tạo ra sự phân bố áp suất không đồng đều, dẫn đến biến dạng vật liệu không đều.

Thông số kỹ thuật khuôn quan trọng bao gồm:

Tôi thực sự khuyên bạn nên đầu tư vào bảo trì khuôn cao cấp. Kiểm tra khuôn của bạn mỗi 5,000 chu kỳ dập. Sử dụng máy đo bề mặt quang học để đo độ hoàn thiện bề mặt khuôn thường xuyên.

Khi độ bóng bề mặt vượt quá Ra 0.8 microinch, đánh bóng lại ngay lập tức.

Phương pháp phòng ngừa này tốn ít chi phí hơn nhiều so với việc quản lý các khuyết tật của vỏ cam trong thành phẩm..

Khi thiết kế khuôn mới hoặc vận hành dụng cụ tùy chỉnh, chỉ định bề mặt được đánh bóng bằng gương cho các bề mặt dập thực tế.

Yêu cầu đánh bóng bề mặt chuyên nghiệp như một phần của hợp đồng sản xuất khuôn. Khoản đầu tư trả trước này trực tiếp chuyển thành ít bộ phận bị lỗi hơn và mức độ hài lòng của khách hàng cao hơn.

Áp suất dập và tốc độ phối hợp với nhau để xác định cách vật liệu chảy trong quá trình dập.

Áp lực quá mức tạo ra căng thẳng không cần thiết, trong khi áp suất không đủ sẽ ngăn cản sự biến dạng vật liệu hoàn toàn. Tương tự, tốc độ ảnh hưởng đến đặc tính phản ứng vật liệu.

Các thông số dập tối ưu thường bao gồm:

Tôi khuyên bạn nên sử dụng khuôn lũy tiến thay vì khuôn một giai đoạn khi có thể.

Khuôn lũy tiến tác dụng lực dần dần qua nhiều hành trình, cho phép vật liệu biến dạng trơn tru mà không bị căng thẳng đột ngột.

Cách tiếp cận này làm giảm đáng kể sự hình thành vỏ cam so với dập một giai đoạn.

Bắt đầu quá trình sản xuất của bạn ở cài đặt thận trọng: áp suất thấp hơn và tốc độ chậm hơn.

Tăng dần tốc độ trong khi giám sát chất lượng bề mặt. Bạn sẽ khám phá sự kết hợp thông số tối ưu cho vật liệu cụ thể và cấu hình khuôn của bạn.

Ghi lại các thông số này một cách chính xác—chúng trở thành tiêu chuẩn vàng của bạn cho các hoạt động sản xuất trong tương lai.

Đĩa nhôm do Huawei đóng gói

Bôi trơn thích hợp về cơ bản sẽ thay đổi kết quả dập của bạn. Bôi trơn làm giảm ma sát giữa nhôm và khuôn, cho phép dòng vật liệu trôi chảy hơn.

Nếu không bôi trơn đầy đủ, Bề mặt nhôm bị mài mòn vi mô và tập trung ứng suất.

Chất bôi trơn được khuyến nghị để dập nhôm bao gồm:

| Loại dầu bôi trơn | Đặc trưng | Tốt nhất cho |

| Dầu khoáng | Tiết kiệm chi phí, hiệu suất vừa phải | Dập chung |

| Dầu tổng hợp | Hiệu suất vượt trội, tuổi thọ công cụ kéo dài | Hoạt động tốc độ cao |

| Nhũ tương gốc nước | Lợi thế về môi trường, làm mát tốt | Dập chính xác |

| Chất bôi trơn màng rắn (MoS₂) | Điều kiện cực áp | Dập nặng |

Tôi thích nhũ tương gốc nước hơn cho hầu hết các ứng dụng dập nhôm. Những công thức này cung cấp khả năng bôi trơn tuyệt vời đồng thời mang lại đặc tính làm mát vượt trội.

Thành phần nước mang đi nhiệt sinh ra trong quá trình dập, giúp duy trì nhiệt độ tối ưu.

Áp dụng chất bôi trơn nhất quán cho mỗi chu kỳ dập. Lắp đặt hệ thống bôi trơn tự động phân phối số lượng chính xác trước mỗi hành trình.

Bôi trơn không đủ tạo ra các khuyết tật bề mặt giống như vỏ cam, vì vậy tính nhất quán rất quan trọng.

Bảo quản dầu bôi trơn đúng cách. Kiểm tra độ pH thường xuyên—chất bôi trơn có tính axit có thể ăn mòn nhôm.

Lọc dầu bôi trơn hàng tuần để loại bỏ các hạt kim loại. Thay dầu bôi trơn mỗi 3-4 tháng hoặc khi sự suy giảm hiệu suất trở nên rõ ràng.

Bỏ qua việc bảo trì chất bôi trơn trực tiếp làm suy yếu tất cả những nỗ lực khác của bạn để ngăn ngừa vỏ cam.

Ô nhiễm bề mặt trên phôi nhôm trực tiếp làm tăng nguy cơ vỏ cam.

Dầu, oxit, hạt bụi, và các hợp chất xử lý còn sót lại đều cản trở dòng nguyên liệu thích hợp trong quá trình dập.

Tôi không thể nhấn mạnh đủ tầm quan trọng của việc làm sạch kỹ lưỡng.

Thực hiện một quá trình làm sạch ba giai đoạn trước khi dán tem:

Sân khấu 1: Làm sạch bằng kiềm

Sử dụng chất tẩy rửa kiềm công nghiệp để loại bỏ dầu nặng và các chất ô nhiễm hữu cơ.

Nhúng đĩa nhôm vào dung dịch kiềm nóng (140-160°F hoặc 60-71°C) vì 3-5 biên bản.

Hóa chất kiềm làm xà phòng hóa dầu, chuyển đổi chúng thành các hợp chất hòa tan trong nước dễ dàng rửa sạch.

Sân khấu 2: Ngâm axit

Thực hiện làm sạch bằng kiềm bằng axit loãng để loại bỏ các lớp oxit.

Nhúng đĩa đã làm sạch vào axit sulfuric loãng (5-10% sự tập trung) vì 2-3 biên bản.

Quá trình này loại bỏ màng oxit nhôm cản trở dòng chảy vật liệu trong quá trình dập.

Sân khấu 3: Rửa sạch và sấy khô

Rửa kỹ đĩa bằng nước cất nhiều lần để loại bỏ hết vết hóa chất.

Làm khô hoàn toàn bằng máy sấy khí nén hoặc khí nóng. Bất kỳ độ ẩm hoặc hóa chất còn sót lại đều cản trở quá trình dập.

Tôi khuyên bạn nên sử dụng các hệ thống làm sạch nội tuyến tự động làm sạch phôi ngay trước khi dập.

Cách tiếp cận này ngăn chặn sự tái nhiễm giữa các hoạt động làm sạch và dán tem.

Khoản đầu tư khiêm tốn vào thiết bị làm sạch tự động mang lại lợi ích nhờ chất lượng bề mặt được cải thiện đáng kể.

Quá trình ủ làm giảm ứng suất bên trong nhôm, thúc đẩy cấu trúc hạt đồng đều và cải thiện độ dẻo của vật liệu.

Trong khi nhà cung cấp của bạn thường ủ nhôm trước, ủ trung gian giữa các hoạt động dập thường chứng tỏ có lợi, đặc biệt là cho việc dập nhiều giai đoạn phức tạp.

Ủ hoàn toàn bao gồm việc nung nhôm đến 620-680°F (327-360°C) tùy theo hợp kim, giữ ở nhiệt độ cho 2-4 Giờ, sau đó làm nguội từ từ trong không khí tĩnh lặng.

Quá trình này làm giảm hoàn toàn quá trình đông cứng và thúc đẩy quá trình kết tinh lại hạt tối đa.

Đối với hầu hết các ứng dụng đĩa được đóng dấu, tôi khuyên bạn nên ủ giảm căng thẳng giữa các công đoạn dập. Phương pháp xử lý nhẹ hơn này bao gồm làm nóng đến 300-400°F (149-204°C) vì 15-30 biên bản.

Mặc dù không rộng rãi như ủ hoàn toàn, ủ giảm căng thẳng giúp loại bỏ sự cứng lại trong khi vẫn duy trì các đặc tính được xử lý nhiệt của vật liệu.

Ủ trung gian tỏ ra đặc biệt có giá trị khi dập các thiết kế đĩa phức tạp đòi hỏi nhiều thao tác tuần tự.

Mỗi lần dập giới thiệu quá trình làm cứng. Không qua ủ trung gian, vật liệu ngày càng trở nên giòn, cuối cùng bị nứt hoặc biểu hiện các khuyết tật bề mặt nghiêm trọng.

Sau khi dập nhưng trước các thao tác hoàn thiện cuối cùng, chuẩn bị bề mặt để loại bỏ mọi vết bẩn còn sót lại hoặc những bất thường trên bề mặt.

Giai đoạn chuẩn bị này thường bị bỏ qua, tuy nhiên nó tác động đáng kể đến kết quả cuối cùng của bạn.

Bắt đầu với đánh bóng cơ học nhẹ sử dụng 400-600 chất mài mòn.

Điều này loại bỏ oxit ánh sáng và ô nhiễm bề mặt mà không làm thay đổi đáng kể kích thước của đĩa.

Sử dụng miếng đánh bóng mềm và áp lực nhẹ để tránh tạo ra các khuyết tật bề mặt mới.

Thực hiện đánh bóng cơ học bằng xử lý hóa chất sử dụng chất tẩy rửa nhôm chuyên dụng.

Những công thức này chứa chất ức chế ăn mòn giúp chuẩn bị bề mặt cho các hoạt động hoàn thiện tiếp theo đồng thời cung cấp khả năng bảo vệ tạm thời chống lại quá trình oxy hóa..

Dành cho các ứng dụng cao cấp, coi như nổ mìn mài mòn vi mô sử dụng phương tiện truyền thông cực kỳ tốt (120-220 oxit nhôm sạn).

Quy trình chuyên biệt này loại bỏ các khuyết điểm trên bề mặt đồng thời tạo ra chất nền lý tưởng cho độ bám dính của lớp phủ.

Khác với các phương pháp nổ mìn mạnh mẽ, phun mài mòn vi mô tạo ra các bề mặt đồng nhất mà không tạo ra các khuyết tật mới.

Đánh bóng bằng điện là giải pháp được đề xuất hàng đầu của tôi để sửa vỏ cam trên đĩa nhôm đã được dán tem.

Quá trình điện hóa này loại bỏ có chọn lọc vật liệu bề mặt, về cơ bản là làm phẳng đi những bất thường trên bề mặt trong khi vẫn giữ nguyên vật liệu nền.

Trong quá trình đánh bóng điện, đĩa nhôm được đóng dấu của bạn sẽ trở thành cực dương trong một tế bào điện hóa.

Dòng điện đi qua dung dịch điện phân có công thức đặc biệt, gây ra sự hòa tan vi mô của bề mặt nhôm.

Khía cạnh rực rỡ của đánh bóng điện: những bất thường trên bề mặt sẽ hòa tan tốt hơn vì chúng có mật độ dòng điện cao hơn.

Ưu điểm của việc đánh bóng điện bao gồm:

Tôi khuyên bạn nên làm việc với các nhà cung cấp dịch vụ đánh bóng điện có uy tín nếu bạn thiếu năng lực nội bộ.

Họ sở hữu thiết bị chuyên dụng được tối ưu hóa cho quá trình gia công nhôm và có thể xử lý khối lượng sản xuất một cách hiệu quả.

Các thông số quy trình quan trọng đáng kể. Điện áp thường dao động từ 12-15 vôn, mật độ dòng điện từ 30-50 ampe trên foot vuông, và thời gian xử lý từ 5-15 phút tùy thuộc vào mức độ nghiêm trọng của lỗi.

Đang chế biến lá còn sót lại vỏ cam, trong khi xử lý quá mức có thể tạo ra hiện tượng rỗ và biến dạng kích thước.

Đánh bóng bằng hóa chất cung cấp giải pháp thay thế cho đánh bóng bằng điện để sửa vỏ cam.

Phương pháp này liên quan đến việc ngâm các đĩa nhôm trong các dung dịch hóa học có công thức đặc biệt để hòa tan có chọn lọc vật liệu bề mặt., làm mịn những bất thường.

Công thức đánh bóng hóa học phổ biến bao gồm:

Đánh bóng hóa học xảy ra chậm hơn so với đánh bóng điện, thường yêu cầu 10-30 phút ngâm.

Quá trình tạo ra lớp oxit bảo vệ đồng thời làm mịn bề mặt.

Bề mặt hoàn thiện thường cải thiện từ Ra 1.6-3.2 microinches để Ra 0.2-0.4 microinch, loại bỏ hoàn toàn sự xuất hiện của vỏ cam.

Tôi thấy việc đánh bóng bằng hóa chất đặc biệt có giá trị đối với sản xuất hàng loạt nhỏ hoặc đơn đặt hàng tùy chỉnh.

Không giống như đánh bóng điện, đánh bóng hóa học đòi hỏi đầu tư thiết bị tối thiểu.

Bạn cần kiểm soát nhiệt độ, xử lý giải pháp thích hợp, và hệ thống thông gió, nhưng không có thiết bị đánh bóng bằng điện đắt tiền.

Sự đánh đổi: đánh bóng hóa học tạo ra kết quả ít ấn tượng hơn so với đánh bóng bằng điện và yêu cầu quản lý giải pháp cẩn thận.

Các giải pháp xuống cấp theo thời gian khi chúng tiêu thụ nhôm. Theo dõi hóa học của dung dịch thường xuyên và thay thế khi hiệu suất suy giảm.

Dành cho sản xuất số lượng lớn, trong đó mỗi đĩa phải đạt được độ hoàn thiện hoàn hảo, đánh bóng cơ học sử dụng các giai đoạn mài mòn lũy tiến mang lại sự nhất quán, kết quả đáng tin cậy.

Cách tiếp cận nhiều giai đoạn này loại bỏ các khuyết tật bề mặt một cách có hệ thống.

Trình tự đánh bóng được đề xuất:

Tôi khuyên dùng hệ thống đánh bóng tự động để có kết quả nhất quán.

Đĩa quay chống lại bánh xe mài mòn ngày càng mịn hơn tạo ra chất lượng bề mặt đồng đều trong toàn bộ quá trình sản xuất.

Đánh bóng thủ công gây ra sự biến đổi vì những người vận hành khác nhau áp dụng áp suất và kỹ thuật khác nhau.

Đánh bóng cơ học tạo ra nhiệt đáng kể. Nếu không làm mát thích hợp, nhôm có thể mềm quá mức, ảnh hưởng đến tính chất cơ học.

Sử dụng chất làm mát gốc nước trong suốt quá trình đánh bóng để quản lý nhiệt độ. Ngoài ra, tác động cơ học có thể làm cứng các lớp bề mặt, độ cứng tăng nhẹ.

Một sự cân nhắc quan trọng: đánh bóng cơ học loại bỏ vật liệu. Trong khi số tiền được loại bỏ (tiêu biểu 0.5-2 triệu mỗi bên) hiếm khi ảnh hưởng đến cấu trúc

Chia sẻ với PDF: Tải xuống

Giá thị trường của 1235 Lá nhôm tương đối rẻ, Và nó đã trở thành một trong những sản phẩm phổ biến nhất trên thị trường. Nó là một lá nhôm gia dụng phổ biến có thể được sử dụng làm lá đóng gói linh hoạt thực phẩm.

Trong số các hợp kim nhôm khác nhau có sẵn, các 2014 tấm nhôm đã khoét một hốc cho riêng mình, đặc biệt trong các ứng dụng đòi hỏi cường độ cao, khả năng gia công tuyệt vời, và khả năng chống mệt mỏi.

4Tấm nhôm x8 là kích thước phổ biến của tấm nhôm, Còn được gọi là tấm nhôm kích thước tiêu chuẩn, được gọi là bảng tiêu chuẩn.

Chào mừng đến với Huawei Aluminium, nguồn đáng tin cậy của bạn cho cuộn nhôm chất lượng cao được thiết kế dành riêng cho tấm lợp nhôm.

Các 5052 Tấm gương anodized là loại tấm nhôm đã trải qua quá trình anod hóa, tạo ra một bề mặt phản chiếu. Chất liệu chủ yếu được làm từ 5052 hợp kim nhôm, được biết đến với khả năng chống ăn mòn tuyệt vời và khả năng định dạng tốt.

Cuộn nhôm tráng phủ Pvdf là một loại cuộn nhôm tráng màu, Cuộn dây nhôm tráng màu có thể được chia thành polyester (Thể dục) cuộn dây nhôm tráng, flocacbon (Pvdf) cuộn nhôm tráng và cuộn nhôm tráng con lăn epoxy.

Số 52, Đường Dongming, Trịnh Châu, Hà Nam, Trung Quốc

Hà Nam Huawei Nhôm Co., Ltd, Một trong những nhà cung cấp nhôm lớn nhất tại Trung Quốc Hà Nam,Chúng tôi được thành lập vào năm 2001, và chúng tôi có kinh nghiệm phong phú trong xuất nhập khẩu và các sản phẩm nhôm chất lượng cao

Thứ Hai – Thứ Bảy, 8Sáng - 5 giờ chiều

Chủ nhật: Khép kín

Số 52, Đường Dongming, Trịnh Châu, Hà Nam, Trung Quốc

© Bản quyền © 2023 Hà Nam Huawei Nhôm Co., Ltd

Nhận xét mới nhất

Xin chào ngài, Please offer your best FOB Prices specs are as under ALUMINIUM STRIP (AL=99,50% TỐI THIỂU) KÍCH CỠ:450 X32X6MM. CỦA BẠN 570 VI-AW 1050 MỘT, SỐ LƯỢNG=3400KG

Xin chào, bạn sẽ rất tử tế để cung cấp mặt hàng như sau: Cuộn dây 0,6x1250 (1000)mm EN AW-3105 5tons

Xin chào, Bạn có thể cung cấp cho tôi tấm nhôm không? Về mặt hành động, tôi cần: 110mm x 1700mm x 1700mm 5083 H111 · - 21 pcs Next year planed is 177 Máy tính

Bài báo tuyệt vời. tôi đã vui mừng, tôi tìm thấy bài báo này. Nhiều người dường như, rằng họ có kiến thức chính xác về nó, nhưng thường thì không. Do đó sự ngạc nhiên thú vị của tôi. tôi rất ấn tượng. Tôi chắc chắn sẽ giới thiệu nơi này và quay lại thường xuyên hơn, để xem những điều mới.

yêu cầu của dải nhôm